本文为版权内容,文章内容(包括但不限于文字、图片、声音、录像、图表、软件、程序)未经版权人书面许可,任何人不得引用、复制、转载、摘编或以其他任何方式非法使用。

Copyright material!

All material on this page is copyright of ZhangFeng(zjjszhangf@gmail.com) unless otherwise acknowledged. Duplication or sale of all or any part of it is not permitted.

作者:张锋 (zjjszhangf@gmail.com)

功能特点

1、使用常见的QS30-1型NIXIE管,字符尺寸较大,显示效果好,且管子价格低廉,有配套管座,业余条件下采购容易;

2、NIXIE供电部分采用全隔离变压器设计,实现低压与高压之间的隔离;信号传输部分使用光电耦合器进行连接,使得内部驱动与外部信号线路完全电气隔离;隔离变压器与光耦双管齐下,可确保整体模块使用上的安全性,保护外部驱动电路及使用安全;

3、使用灰度动态驱动技术,使用专门定制程序的双单片机构成内外隔离的显示驱动电路与信号驱动电路,整体电路结构清晰,实现了低成本与小尺寸驱动;

4、模块默认引出标准的SPI数据通讯接口,即可以直接使用SPI口通讯,又可以模拟其他类型的接口电路,不仅支持ARDUINO平台驱动,也可以连接普通单片机,模块既可单独运作又可两两串联多个运作,只要确保数据可以在各独立模块之间传递即可;

5、主电源使用常见的单一+5V供电,无需更高的电压,对于1~2个模块组合工作的情况下,只要供应电流足够,可直接使用ARDUINO模块直接供电,而无需增加外部电源适配器,应用更加简捷;

6、NIXEI管下方选用RGB全彩LED作为底光显示器件,可实现任意灰度的真彩色显示切换,板上硬件自动实现灰度PWM效果,大大节约外部软件资源;配合ARDUINO应用软件,可实现呼吸灯等多种切换效果,整体显示效果绚丽多彩。

7、NIXIE显示模块自主支持16级灰度显示效果,不仅可以实现多种亮度调节,也可通过外部软件实现淡入淡出等多种NIXIE转场效果,显示效果优秀;

8、自带NIXIE修复功能,可实现开关切换输出电流,在修复模式下可为显示段提供2倍工作电流,可在一定程度上修复常见的显示笔段断开的问题;配合外部ARDUINO驱动,可实现更加复杂的自动定时修复功能,确保NIXIE管的正常显示;

QS30-1辉光管简介

QS30-1是我国上世纪生产的常见的NIXIE显示管,通称“辉光放电数字管”。其外观结构为圆形,端面显示(顶部显示)管,管脚位于管子底部,为直插粗管脚。此管主要设计用于计算机和数字仪器、仪表的数字显示用途。显示内容为数字0~9,10个数字分层排列,发光颜色为橙红色,晚间显示效果较好。

Nixie管的基本原理就是辉光放电,在管子内部充有稀薄的惰性气体,当管子两极的电压加大到一定值时,气体中的残余正离子被电场加速,获得足够大的动能去撞击阴极,产生二次电子,气体导电发光。所以在辉光管内部看不到类似VFD管那种由多种金属盐蒸发形成的银黑色吸气层,因为其内部本生就充有一定量的惰性气体。辉光放电管的主要特点就是放电区内光区有明暗层次,所需驱动电流小,基本不出现升温。缺点是需要较高的驱动电压,整体耗电较大,发光效率低。

从本质上讲辉光放电数字管与普通氖泡管的发光原理是一致的,但是区别在于辉光放电数字管引脚分正负极,而大部分非特殊结构的普通两脚氖泡既可以直流驱动,又可以交流驱动,是不分正负极的。产生这一区别的原因实际很简单,我们只需要做一个小试验即可了解:当我们给普通氖泡连接上直流启辉电压后(请选用透明的氖泡,便于观察),仔细观察氖泡内的两根电极,就会发现只有在负极端的金属电极周边有一团气体发光层,而在正极电极上则无发光层。辉光放电数字管正是利用了这一特点,将其中接负极的引脚弯成了数字的形状而已,而为了防止其他连接部位发光,在其外部增加了氧化物保护层。

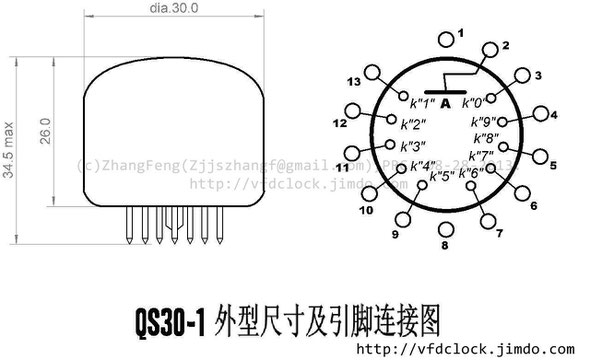

QS30-1全管总计13只管脚,管脚直径约1.0mm~1.3mm,内部线路连接简单,Pin1与Pin8引脚为空脚,Pin2脚为阳极,其余10引脚则为数字0~9对应的阴极。详细参数如下。

|

引脚号 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

功能 |

空脚 |

阳极 |

阴0 |

阴9 |

阴8 |

阴7 |

阴6 |

空脚 |

阴5 |

阴4 |

阴3 |

阴2 |

阴1 |

QS30-1简单电气参数如下:起辉电压150V,熄灭电压100V,正常工作时阳极电压直流170V,消耗电流1.5~3.0mA(典型值为2.25mA)。更加详细的参数请参考《中华人民共和国第四机械部标准QS30-1辉光放电数字管 SJ1123-76》或管盒内所附带的说明书。

从引脚结构上来看,由于QS30-1使用的是硬管脚,所以在安装方法上可以采取直焊方式或者管座焊接方式进行,一般推荐使用管座安装,主要是考虑到日后更换方便,毕竟拆焊一个13脚的硬引脚连接不仅麻烦而且容易破坏PCB焊盘,得不偿失。

QS30-1辉光管实际特性

从实际采购与测试的情况来看,国内的QS30-1型号的NIXIE管主要有一下品牌,上海风光的QS30-1、上海产的SZ-3型(管脚与外观与QS30-1一致,仅标号不同),南昌牌QS30-1与宇宙牌的QS30-1。

对市场上这些不同品牌、不同型号、不同生产年份的QS30-1及其兼容管的测试情况来看,上海风光的QS30-1与SZ-3的做工与质量最好,只要管子前网没有明显发黑、没有漏气,在标准工作电压下,大部分都可正常工作,显示亮度也佳,大部分字符都可以正常显示,仅小部分显示不全。从结构上看,这些管子在尺寸与外观上基本一致,仅在内部面网结构上有差别,其中上海产的管子大部分是方格型亮银色网,显示效果最好,另外一些是蜂窝状的黑色面网,显示效果较差。

这些管子由于生产年限久远加上当年生产技术的关系,完美程度不高,常见的一个通病就是显示笔段不完全,尤其是在标准供电电压下,很多的南昌牌与宇宙牌的管子显示亮度很差,很多笔画多处显示不全,这个问题在最初开发的时候搞的非常头痛。后来经过实际测试,找到的解决方法也比较简单,那就是提高驱动电压与降低限流电阻。通过实际的测试发现,只要不是老化非常严重的管子,一般驱动电压提高到200~250V左右,限流电阻阻值降低20%~30%左右时,大部分的管子都可以确保正常的显示亮度。极个别的管子如果依旧有个别的字符显示不全,则可尝试进行活化修复处理。

所以根据以上的情况,基本确定本制作的基础驱动高压为高于200V直流驱动电压。

辉光管常用驱动方法

辉光管在电气驱动上的主要特点就是需要一个低电流的直流高压,所以整个控制电路的设置关键就转变成如何生成高压及控制直流高压的通断,以下就针对这两个基本应用需求进行方案设计。

先来看一下直流高压的控制方法:通常由低电压信号(常见的由单片机I/O口输出或者由低压逻辑电路输出的控制信号)控制高压信号的方法主要是几种:首先是控制元件的选型,可以使用4017等常规高压IC或者使用如Supetex HV系列高压串转并IC,常见的HV513或HV514都可以控制输出+250V的电压,完全满足NIXIE驱动的需要。但是缺点也很明显,就是HV513或HV514价格很高,极大地增加了制作成本。所以控制零件应该考虑使用分立元件以降低成本。

如果选择分立元件驱动,典型的控制高压用的分立元件可选继电器、可控硅、高压光电耦合器、高压三极管、高压MOSFET等,以本制作的小电流特点来看,选择高压三极管或者高压MOSFET进行控制是比较合适的,实际选择的是高压三极管,一来小尺寸封装的高压三极管很容易购买到,二来高压三极管的价格也很低,从成本上考虑,选择三极管进行控制比较合适。

使用三极管的当开关控制高电压的驱动方式有两类,一类是使用NPN型三极管控制对地端的通短,这种情况下一路驱动只需要一只三极管即可实现;另外一类是使用NPN+PNP组成电平移位电路对高压的高端进行开关控制,优点是可对阳极进行控制,可应用在多阳极的辉光管驱动电路或者动态扫描驱动电路中。这里的QS30-1是单一阳极的NIXIE管,可以使用NPN三极管组成控制对地导通的电路。

驱动三极管需要增加现流电阻,通常有两种选择,一是通用的在每个三极管的基极增加限流电阻,控制三极管的开关状态,优点是通用,可同时开关任何的三极管,缺点是所需的限流电阻数量多;另外一个方案是考虑到NIXIE驱动的特殊性,通常情况下在同一个时间段内一般只有一个显示字符被点亮,则可以考虑将所有驱动三极管的发射极连接在一起,统一使用一个限流电阻接地。这一电路的优点是只需要一只限流电阻,缺点是开关电流浪费较多,而且多三极管同时开启时,工作状态不稳定;

综合以上驱动方式,最后确定选择三极管限流部分采用在基极增加电阻的方案,确保输出的稳定性质与减少驱动电流。由于至少需要驱动12个输出端,考虑到焊接的复杂性及减少PCB面积的需求,限流电阻可以选择0603的排阻,以降低成本与减少元件尺寸。

考虑到QS30-1辉光管的结构比较简单,内部连接也不复杂,而且本制作采用的是静态连接,对阳极不需要进行控制,所以驱动电路选择的是使用NPN型三极管进行对地开关控制,0~9数字的每个阴极都对应设置一个NPN三极管作为开关,在三极管控制端的限流电阻的设置上,通常每段独立控制的电路都将限流电阻设置在三极管的基极,以独立控制每一路的开关电流。另外一种方案则适合在应用中不出现所有显示段都全部点亮的情况下使用,通常情况下大部分NIXIE同一时间只有一个字符段点亮(在动态显示切换过程中可短时出现2个左右的字符同时点亮的情况),所以整体所需控制的电流值很小,只有几mA,此时可将限流电阻移动到三极管的发射极,所有阴极控制三极管共用一个限流电阻,以减少电阻数量与布线上的复杂度。限流电阻的典型选值范围为10kΩ~33kΩ左右,具体值根据所选三极管的饱和放大值进行计算或者通过试验确定。

高压的生成及安全防护问题

由于本制作是作为一个由外部供电且具备外接通讯引脚的模块,内部包含有>170V的高压,已经大大超过了安全电压范围,所以在电路设计中需要考虑到高压防护的问题。

生成高压存在的以下一些难点,首先是如何升压的问题。考虑到制作尺寸的限制,升压方案的基本要求就是效率高、尺寸小、成本低、安全性好。要做到以上的要求,第一个想到的升压方案就是使用传统的BOOST电感升压电路来完成,但是由于需要输出200V以上的高电压,传统的BOOST专用芯片内的MOS管均无法达到200V的耐压要求,所以需要选择可带外扩MOS管的BOOST芯片配合外部高压MOSFET进行高压升压。另外一个问题是如果输入的供电电压是5V,由于PWM 占空比例的限制,需要控制95%甚至以上的占空比,增加了电路实际控制上的难度;同时,在驱动管的选型上,如果仅选择使用微型封装的普通高压三极管,工作频率将受到很大的限制,导致只能使用容量较高的输出电容,不仅成本高,而且高压高容电容尺寸大,蓄能多,安全性上也无法保障。另外一种方案是选择使用高压MOSFET管驱动,虽然高压MOSFET在频率相应、高压耐压与输出功率上都能够满足应用要求,但是如SOT-23这样小尺寸封装的高压MOSFET管很少,通常市场上只能买到基本都是大功率管,封装尺寸比较大,不利于本制作的小型化。而且大部分的高压MOSFET管通常都需要9V或者以上的门驱动电压,部分管子在5V驱动电压下仅能够做到勉强导通甚至可能根本无法导通,导致电路不工作或效率低下。如果增加辅助升压电路又导致零件增多,线路复杂化,得不偿失。

解决DC/DC升压比的问题的一种方案是参考微型闪光灯电路,使用专用的微型闪光灯变压器。通常这样的变压器都是专业工厂制造的,具备1:10~1:12的线圈比例,可以很轻松地从5V电压升到300V左右的高压,通常这类变压器是为了从3V电池供电转换到320V左右的输出高压定制的专用型变压器。它的优点的质量好,尺寸小巧,且最高可输出5mA左右的电流,非常适合驱动单一的NIXIE管。升压驱动也非常简单,使用典型的FlyBack反激变压器驱动电路即可。在实际制作过程中,专门购买了专用的驱动芯片与微型变压器进行测试电路的制作,最后的结果是输出电压很容易就可以达到200V,连接适当的限流动电阻后,完全可以驱动QS30-1型的NIXIE管。

以上电路的优点是尺寸小,线路简单,虽然效率稍低,但是零件用的很少,很容易制作与调试。

实际上,上面这一电路在试制过程中,经实际实验,虽然电路的生成的200V电压很高,但是由于变压器尺寸的限制,实际输出电流极小,实测工作电流只有1.5mA~3mA左右(极限电流<5mA),同时由于使用了高频驱动方案,所安装的高压电容的容量也很小,只有0.47uF~1uF,这样的电路能够提供的实际输出能量是极低的,通过实际单手指触摸测试(请勿模仿),虽然只有瞬间极轻微电麻感,但是依旧不建议用户在使用过程中接触到模块内部任何的高压电路部分。如果要使用这一类型的电路,应该在电路PCB上印刷警告信息同时利用外部的亚克力外壳来防护,以防止手指接触到内部的电路。

首套设计方案

在正式进入本设计的详细说明前,先提一下先前所使用的首套套制作方案,这一制作方案是使用非常规驱动模式配合高压变压器完成的驱动模块。

实际上,除了上文中所述的几种驱动方案外,驱动NIXIE还有另外一种非常规的驱动方式,那就是利用NIXIE的起辉与熄灭之间大约50V的电压差以及利用NIXIE本身的稳压特性,利用稳压管,配合中耐压的开关电路,对NIXIE的阴极进行控制。通常如HV5812中压驱动芯片可输出+80V的电压,当其输出为0时,输出拉地,电压满足点亮要求,NIXIE对应的笔画点亮,当输出为高时,对地电压被抬高,NIXIE阳极与地之间的电压差不足以点亮NIXIE管,则对应的笔画熄灭。这种非常规的驱动方法的优势在于可以使用价格低廉的中耐压驱动芯片驱动高电压的NIXIE的亮灭,

这一方案的特点是所需零件少,可以使用以前开发的VFD驱动底板作为驱动板,仅需要再设计一片新的上板即可工作,所需投入较小,而且相关驱动软件也仅需在原驱动VFD软件的基础上稍做修改就可以。

在实际测试电路的制作过程中,专门使用了此电路制作了与先前发表的《ARDUINO通用荧光数码管模块》底板配套的NIXIE上板,在测试电路中使用了微型变压器生成高压的方法以减少体积,如图可见所有零件全部可以塞在QS30-1插座的管脚内圈的范围内,直接利用下板的中压升压芯片来完成NIXIE的开关控制,实际测试的结果确定这个方案是可行的,但是实际应用中,这个方案存在一些实际问题。

首先是安全方面的问题,由于电路使用非隔离高压升压方案,而且驱动电路使用耐压不足中压驱动芯片,再加上没有设计特别的保护措施,虽然在正常情况下电路工作正常,但是一旦出现例如用户插入了一只存在阴极短路的NIXIE管,则会导致高压直接灌入这些芯片,会造成驱动芯片损坏,严重的情况下还可能损坏用户连接在电路中的其他设备。

其次是经过实际测试,虽然输出的电压可以达到170V的QS30-1管的起辉电压,但是由于大部分管子年代都比较久远,很多管子在这样的标准起辉电压中都无法实现完全点亮笔段,实际显示效果并不完美。当然,如果换用一些前苏联或者德国生产的NIXIE替换管,虽然大部分管子的显示都没有问题,但是这些进口的管子价格比较高,会极大地增大生产成本,全部换成进口管不太现实。

由于以上设计存在着高压应用上的安全问题,虽然使用了微型变压器来解决升压比的问题,但是实际使用的依旧是非隔离升压方案,所以整个电路生成的高压依旧是与外部电源共地的,依旧存在安全问题。所以在使用这一设计时建议使用独立的电源适配器或者使用隔离变压器,并使用光耦进行通讯隔离方可确保使用安全。

高压隔离的考虑

实际上包含高压输出的模块,应该重点考虑电气安全问题,由于电路使用的是简单无隔离的共地高压电路,在日常使用中很可能因为电路板受潮、污染等原因引起高压串入外部电路,极可能导致外部驱动电路损坏。用户驱动模块大都使用单片机系统,而大部分单片机系统都是通过烧写器等设备连接电脑的。高压可能意外通过线路串入外部设备,有可能造成用户的外部系统甚至电脑损坏,而且大部分开发板很多都是裸板,各种接点裸露,高压串出也极容易造成触电危险。所以在这个问题的处理上,本制作最后确定一定要增加电源隔离与信号隔离的措施,以确保安全性。

电源隔离方案可选择的余地不多,使用的也是基本的变压器,最简单的就是所有模块不使用电源隔离,而是在与外部电路的连接中统一使用一个独立的电源与信号隔离模块,电源隔离模块可以使用高频变压器制作,以减小体积,信号隔离模块可选择使用光电耦合器来制作。这个方案的优点是设计简单,只需要再独立设计一个外部连接的隔离模块即可,缺点是在隔离供电的方案中,重点考虑的是体积与成本,如果使用隔离电源为整个Nixie模块串供电,如果连接的Nixie模块比较多,所需的电流也就相应增大,不仅增加隔离电源变压器的体积,效率也不高,由于无法预测所需驱动的QS30-1模块的数量,所以隔离电源需预设最大可驱动模块的数量,例如<=10只模块,造成即使驱动1~2只模块,也需要使用同样的隔离模块,尺寸也不容易缩小;其次是两次变压器串联导致效率低下,通常的变压器驱动方案效率在70%左右,如果使用隔离变压器模块再加上板升高压变压器,整体电源效率极其低下,而且隔离变压器模块也同时隔离了如板上LED、驱动电路等这部分原本不需要隔离的元件的供电,更进一步造成了驱动效率的低下。

一个改进的更加实用与经济的可选解决方案是直接使用外部独立的电源适配器为NIXIE模块串供电,同时Arduino等控制板则通过光电耦合器与模块进行隔离的数据通讯,而Arduino等控制板则由电脑的USB独立供电。而且由于可使用独立的电源适配器,所以当选择12V电源适配合器为NIXIE模块供电时,模块板上就不存在升压比的问题,也就可以不使用微型变压器进行升压了,而完全可以使用高压MOSFET配合电感完成升压,成本可降低不少。实际通常情况下Arduino的控制板等的耗电不超过0.5A,如果需要单一电源供电池,可以考虑在隔离模块上增加一个能够提供5V/0.5A输出的一个微型的隔离电源,专门为Arduino等控制板隔离供电,这样不仅可以实现完全单电源供电,而且可以确保控制板与模块的完全隔离,成本也比较低廉。当然,这一方案的用局限性也比较明显,如果控制板等部分需要更高的驱动功率,则隔离模块可能无法满足,而且很有可能一些应用可能需要使用两个电源适配器,比较麻烦。

实际上,在经过多次计算与实际测试后最后确定不使用以上两种隔离方案,而是使用独立的定制变压器完成独立的模块化的自主隔离方案。这一新版的方案也就是本制作实际使用的高压生成及隔离方案,在下一节中详细描述。

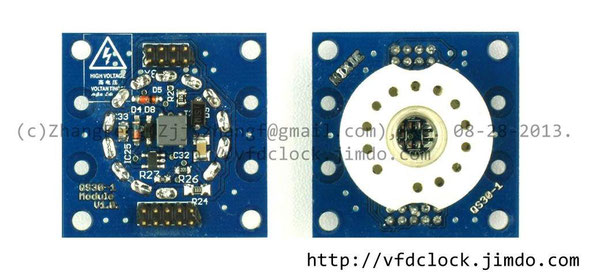

新版设计总体规划及方案确定

经过上一版本的制作,总结经验后,确定了新版本的设计方案,重点是考虑如何在单个模块上仅就QS30-1的高压与控制部分增加独立的电源隔离线路与信号隔离线路,而对板上的如LED等部分,则依旧使用直接电源驱动的方案,这样做的好处是制成后每个模块都是独立的安全的隔离模块,可单独驱动又可组合驱动,所有高压部分都被独立隔离,而且只经一级变压器隔离,电源利用效率高。虽然独立隔离方案在零件的制作与使用上可能会增加一些成本,但是增加了通用性,尤其是从安全性上考虑,这些成本是值得的。

所以在新的设计中,屏弃了传统NIXIE管驱动所采用的简单共地直接生成高压的方法,而使用定制隔离变压器方案进行电源隔离,且在信号层上使用光电耦合器件完成信号隔离,在电路设计中完整实现了内部高压电路与外部低压电路的完全隔离,确保了使用上的安全。

整机的主供电依旧采用5V直流电,5V电压来源容易,既可以使用标准USB口供电,又可以使用小型的5V变压器供电,而且与外部如ARDUINO等的连接也方便,无需再增加另外的供电电源。

在元件选型上,考虑到由于是5V直升200V的应用,为确保电路的升压效率,应该选择优质的变压器磁芯与骨架,以提高电路的工作效率,且应确保满足至少500V电压隔离度的要求。在电路高压输出电容应选择耐压至少在250V或者以上的电容,以防止出现击穿损坏,同时考虑到高耐压的电解电容通常意味着大尺寸与高价格,所以应该尽量使用较高的频率驱动电路,以减少高压电容的容量值,降低制作的尺寸与成本。本制作中实际选择使用的是耐压500V的TDK陶瓷贴片电容,在成本与安全性上都得到了兼顾。

考虑到QS30-1存在10个需驱动的显示位再加上2个外部附加的点位需要驱动,则总共需要12个驱动位,在驱动电路的选型上,由于尺寸上的限制及成本上的考虑,很难选择专用的高压驱动芯片,因为这里采用的是光耦隔离的驱动方案,如果选择普通的高压串转并驱动芯片,先不管芯片的尺寸是否能够安装的下,光就信号驱动隔离上就至少需要4只光电耦合器(三只信号输入,一只信号输出),不仅尺寸大,而且成本增加很多,所以最后考虑最经济的驱动解决方案是使用单片机配合高压三极管完成驱动,由于现代单片机内的资源丰富,耗电低,同时具备可编程性,自定义通讯协议后,仅需要一只完成信号输入的光耦即可完成信息的传递,这样可以将驱动电路完全隔离在内,而模块之间的信号输入输出传递则由外部的处于非隔离区内的另外一片单片机完成。也就是说整体设计使用两片单片机组成,它们分别位于隔离区内与隔离区外,隔离区内的单片机仅作为一个单线可驱动的串转并电路使用,外部的单片机则负责隔离变压器的驱动、各个LED的显示驱动、与外部信号之间的接口以及模块之间的级联等功能的实现。

在这种双单片机方案下,隔离变压器仅需要设计3~4个绕组即可满足需要,基本的变压器绕组的规划为初级绕组完成功率传递,高压输出绕组完成高压生成,低压输出绕组完成隔离区内的单片机及驱动三极管等的供电,视实际驱动电路的需要,还可考虑增加一个可选的电压反馈绕组。这样变压器总共只需要8只引脚即可,通过实际的计算及试绕制,这些绕组完全可以绕在一只ER9.5的骨架内,输出电压也可以根据实际需要通过增减变压器次级匝数进行灵活调整。在变压器的驱动部分可以使用单片机配合mosfet管进行高频驱动,可大大减少变压器的匝数,通常可减少到15匝以内,而高压绕组则可以在8倍~12倍之间灵活进行选择,绕制工作会轻松很多。ER9.5变压器绕制与制作方法这里就不再重复说明,请参考前几期的变压器绕制文章,这里的区别仅是所使用的线径及绕数的区别。在各绕组之间请注意增加隔离胶带确保隔离度。最后完成的变压器有条件的情况下可进行浸漆等防护工艺,确保安全性。

冒号及小数点的显示

由于QS30-1内部只能显示0~9这10个数字,不包含冒号或者点号部分,为解决这一问题,可在管外设置1~2个发光元件进行补充。通常可以选择使用发光颜色与QS30-1接近的小氖泡作为发光元件。

最简单的方案是使用颜色接近的橘红色LED或使用真彩色LED作为冒号点,一来是颜色接近,二来驱动LED直接使用单片机即可,比较简单,无需要将驱动电路放置到隔离电路内供电。一般是推荐使用真彩色LED,通过仔细调整RGB三色的混合度可以调整出很接近NIXIE管的显示色。但是无论如何调整,LED的发光颜色与效果依旧无法做到与NIXIE完全一致

另外一种方案是使用小型氖泡作为冒号显示,这一方案的优点是小氖灯发光的颜色与NIXIE基本一致,可以确保整体的一致性与完整性。这个方案存在缺点是大部分小型氖泡的引脚都是软脚直焊型,很难用插座进行固定,一般都需要直接焊接,当氖泡损坏后需要拆焊更换,比较麻烦。而且处于安全性考,使用氖泡的方案必须配合亚克力等外壳完成管子的定位及固定工作。

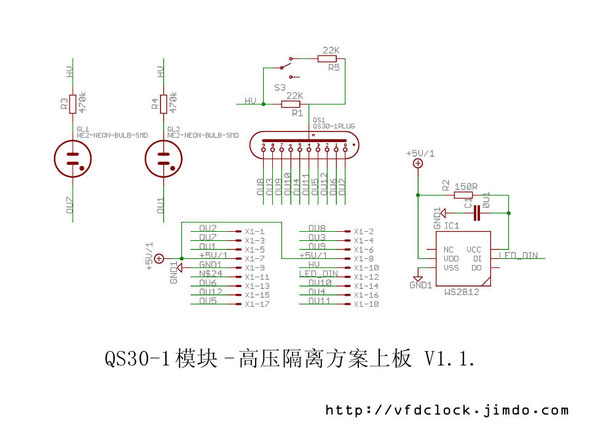

在综合考虑以上两种方案的利弊后,最后确定选择使用小型氖泡作为冒号显示器件。在氖泡的选型上,本制作中由于需要与NIXIE管使用同一高压电源,所以应该选择起辉电压在200V以下的氖泡。实际选择的是标称直径4mm(实测直径3.5mm~3.7mm),长度10mm的红色小氖灯,其启辉电压为AC65V或DC95V,消耗电流为0.3mA。读者也可根据实际情况选择不同规格与尺寸的氖泡,但是必须主要到不同规格的氖泡其起辉电压是不同的,需要根据实际情况进行选择,与NIXIE管使用同一高压电源时,需要在其上串联大约330k~470k的限流电阻。

实际上,除了原色的氖灯外,还可以找到彩色的荧光氖灯,这种氖灯包含特殊处理的电极和多元混合惰性气体,玻管内壁涂敷有荧光粉,选用不同的荧光粉可得到不同的发光颜色。常见的颜色有发翠绿色光或者蓝光以及白光。通常这些管子的启辉电压稍高,绿色的典型值为AC80V或DC105V,正常工作电流1.0mA,串联电阻可选择80k~100k左右。实际制作中,由于彩色氖泡的颜色显示与NIXIE管配合上不太协调,本制作并未选用。

真彩色发光管驱动电路

由于辉光管的主流显示颜色的橙红色,过于单调,设计中为了提升制作的实际显示效果,参考同类制作的设计,在QS30-1管子的下方,管座的孔洞中央放置一颗真彩色的LED发光管。考虑到部分QS30-1的管子的密闭气管几乎与管子引脚等高,使得管座中央空洞位置处的可使用空间受到限制,无法使用直插型LED,在设计中应尽量选择使用超薄的表贴三极管,实际测量后发现常见的1210的真彩LED的封装可以完全放置在管座中间孔内,而5050封装的三极管边缘比管座中孔尺寸稍大一些,使得在实际安装时,管座会被抬高几毫米。

在外部LED驱动上,原考虑使用单片机主动输出PWM信号来独立控制RGB LED,真彩LED的驱动由单片机的引脚串联限流电阻后直接驱动,由于单片机内包含足够的定时器资源,所以软件上实现全真彩色PWM调色是完全没有问题的。后来发现这一方案中需要占用一个独立的单片机定时器资源,而方案中所选择的单片机定时器还需要完成如高压生成等工作,所以最后放弃了这个主动驱动方案,而换成了内部自带控制IC的微型5050真彩色LED模块,不仅简化了控制线路,而且减轻了单片机的工作压力。LED模块的驱动比较简单,只需要提供5V供电,并发送显示数据即可,具体数据格式请参考官方说明书,这里就不再展开说明。

单片机选型及功能规划

在单片机的选型上,本制作适合选择使用STM8S103F(STM8S003F)、STM8S103K或者STM8S105系列。STM8S系列单片机价格低廉,内部资源丰富,尤其是内部的PWM控制器非常适合本制作中所需的推挽式变压器驱动电路。

由于STM8S系列单片机的价格相当低廉,从制作简单化及降低成本的角度考虑,在隔离电源内与隔离电源外各使用了一片STM8S系列单片机,隔离区内的单片机只负责接受数据与驱动高压三极管,则只要在驱动引脚数量上满足需要即可,最后确定的是STM8S103F作为隔离区内单片机。隔离区外的单片机所需要完成的任务较多,需要更多的资源,原本准备使用STM8S105系列的单片机,但是受到实际尺寸限制,最后依旧选择了ssop20封装的STM8S103F作为外部单片机,只是在程序编写上要下一点功夫,以减少资源占用。实际上本制作之所以最后能够做到那么小巧,主要开始充分利用了单片机的可编程性与小封装的优势,极大地减少了线路复杂度与元件数量。

在双单片机的规划下,软件层功能设计要简单很多,可以将大部分需要实现的功能尽量平均地分配给两个单片机,在已有的资源下实现较均衡的应用需求。其中内部驱动单片机主要功能为完成外部显示信号的接收,实现多级灰度的动态扫描显示功能,即通过光耦接收外部传入的所需要显示的NIXIE笔段及所需要显示出的灰度级别数据,然后转换成动态灰度扫描数据,并由单片机本身完成动态显示扫描功能;外部单片机则负责与外部驱动模块如ARDUINO的数据交换,极联数据传输,真彩色LED数据的传输,高压生成以及驱动光耦向内部单片机传递数据的功能。其中最主要的功能还是完成高压的生成工作。

电路图及BOM元件表

电路部分的构成并不复杂,基本的电路结构及功能都在上文中提及,这里再稍微讲解一下变压器的驱动部分,由于变压器的输出需要稳压功能,这里又是全隔离方案,所以通常情况下可以考虑在变压器上增加一个检测绕组或者使用一个光耦进行电压隔离反馈,但是使用光耦检测高压状态的方案需要选择使用线性光耦,不仅增加成本,而且占用较大的PCB面积,所以未能采用。而使用采样绕组则需要再增加一套绕组,导致线路复杂化。由于这里使用的变压器的输出是多绕组输出,一个采样绕组无法精确掌握两个输出绕组的输出电压。

在综合考虑后,所以最后采用的方案是使用源端电压检测技术,重点控制高压隔离输出绕组的输出电压,而低压隔离绕组则通过一个简单的78L05来完成稳压,虽然78L05效率很低,但是实际输出的隔离低压只驱动内部单片机及三极管,耗电不到10mA左右,而且78L05可耐受30V的输入电压,而低压输出绕组的最高输出电压即使失控也不会超过15V,所以线路安全性是有保障的。

以下是本制作的电路图及元件表,供读者参考。

BOM表1

|

数量 |

元件值 |

名称 |

标号 |

|

1 |

2.0mm排针 |

87758-1816 |

X1 |

|

1 |

微型拨动开关 |

SWITCH-SPST-SMD-B |

S3 |

|

1 |

0u1 |

C-EUC0603K |

C1 |

|

2 |

22K |

R-EU_R1206 |

R1, R5 |

|

1 |

150R |

RESISTOR_EUR0603 |

R2 |

|

2 |

470k |

RESISTOR_EUR0603 |

R3, R4 |

|

2 |

NE2-NEON-BULB-SMD |

NE2-NEON-BULB-SMD |

GL1, GL2 |

|

1 |

QS30-1PLUG |

QS30-1PLUG |

QS1 |

|

1 |

WS2812 |

WS2812 |

IC1 |

BOM表2

|

数量 |

元件值 |

名称 |

标号 |

|

|

3 |

|

4R-N0603-ARC |

RN1, RN2, RN3 |

|

|

1 |

|

87758-1816 |

X1 |

|

|

1 |

|

CAP_TANTALUMB/3528_REFLOW |

C11 |

|

|

1 |

|

D-ZENERSOD123 |

DZ3 |

|

|

1 |

|

FE08W |

SV4 |

|

|

2 |

|

MA04-1 |

SWIM-IN, SWIM-OUT |

|

|

1 |

|

MA08-1W |

SV3 |

|

|

12 |

高压三极管 |

NPN |

Q1, Q2, Q3, Q4, Q5, Q6, Q7, Q8, Q9, Q10, Q11, Q12 |

|

|

4 |

0u1F |

C-EUC0603 |

C1, C2, C4, C5 |

|

|

1 |

0u1F |

C-EUC0805 |

C7 |

|

|

1 |

1k2 |

RESISTOR_EUR0603 |

R8 |

|

|

1 |

1uF/250V |

C-EUC1812 |

C9 |

|

|

1 |

3K3 |

R-EU_R0603 |

R5 |

|

|

1 |

3u3F/25V |

C-EUC0805 |

C12 |

|

|

1 |

10k |

RESISTOR_EUR0603 |

R7 |

|

|

1 |

10uF/25V |

C-EUC1206 |

C10 |

|

|

1 |

78SOT23 |

78S |

IC4 |

|

|

2 |

99 |

D-ZENERSOD123 |

DZ2, DZ4 |

|

|

1 |

100K |

RESISTOR_EUR0603 |

R3 |

|

|

1 |

150R |

RESISTOR_EUR0603 |

R9 |

|

|

1 |

270R |

R-EU_R0603 |

R4 |

|

|

2 |

680nF |

C-EUC0603 |

C3, C6 |

|

|

1 |

|

R-EU_R0603 |

R10 |

|

|

1 |

ER-TRANS-SMDER9/5 |

ER-TRANS-SMDER9/5 |

T1 ER9.5高压变压器 |

|

|

1 |

PNP |

PNP |

Q14 普通PNP三极管 |

|

|

1 |

SI2301DS-P |

SI2301DS-P |

Q15 PMOSFET |

|

|

1 |

SI2302DS-N |

SI2302DS-N |

Q13 NMOSFET |

|

|

2 |

STM8S103FXF3 |

STM8S103FXF3 |

IC2, IC3 |

|

|

1 |

TLP283 |

TLP283'SSOP4' |

OK1 |

|

|

1 |

US1M |

DIODE-SCHOTTKYSMA |

D3 |

|

|

1 |

VARISTORCN1206 |

VARISTORCN1206 |

FUSE1 自恢复保险丝 500mA |

|

焊接制作

电路零件组成部分并不复杂,基本构成就是两片SSOP20封装的单片机与变压器以及一些三极管等常规零件,所以焊接工作不会很困难,主要是要注意两片单片机的程序是不同的,不要焊接错了,其余的常规零件,应该很好焊接,只要注意焊接温度不要过高即可,焊接技巧请参考前几期的相关文章,这里不再重复。上板焊接QS30-1插座时,由于使用的是13脚的搭棚插座,建议焊接前插入焊孔量出所需长度,然后做上标记后用水口钳剪去多余插脚后再进行焊接,而且焊接插座前应先确保LED焊接正确,且最好先进行点亮测试无误后,方可焊接陶瓷插座,否则焊接完插座后再发生错误则拆焊工作会变得很困难。

由于涉及到高压应用,所以焊接完成后的电路板应该喷涂上电子三防漆加以保护。三防漆的主要作用的保护线路板免受坏境的侵蚀,喷涂后的三防漆在固化后可在PCB表面形成一层透明的保护膜,实现绝缘、防潮、防漏电、防震、防尘、防腐蚀、防老化、耐电晕等功能。一般情况下购买到的三防漆基本都是喷罐的形式,喷涂时建议先使用报纸或者胶带等覆盖不需要涂装的部位如接插件等部分,然后保持喷罐水平,距离PCB大约20CM左右的位置开始来回扫喷,确保喷涂层的均匀。喷涂完成后的电路板放在通风区干燥后即可使用。

安装注意要点

1、焊接过程应尽量使用恒温的防静电烙铁进行焊接,焊接时间尽量短,以防止损坏零件;本制作为了尽量缩小尺寸,选择的零件都是密集引脚封装,在焊接过程中如果有热风枪配合,可极大提高焊接效率;

2、焊接过程中应详细对照电路资料,确保零件焊接正确,在焊接过程中,可先焊接单片机与隔离电源部分,焊接完成后可先进行程序写入及上电测试,先确保隔离电源部分工作正常后再焊接剩余电路;

3、将高压部分电路放在最后焊接、调试,且在调试过程中应注意安全,在高压部分电路完成后的每次修补过程都需要在断开电源的情况下进行,以防止被电击;

4、焊接完毕,应对PCB进行仔细清洗,同时有条件的情况下可对PCB喷三防漆以防出现漏电问题,有可能的话,可在PCB高压部分使用高压硅橡胶进行密封,以提高安全系数;

5、本电路可调零件,只要零件质量过关,焊接正确无误且程序正确烧入,通电后即可正常工作;

6、更换NIXIE管时请在断电的情况下进行,以确保安全。由于管子与管座的制造精度均不是很高,所以应仔细对准后插入,不要使用蛮力以防止出现损坏。

软件层接口定义

由于本制作实现的是级联模块,所以设计上定义的数据流方向是由外部ARDUINO输出显示数据到第一模块,然后由第一模块处理后再通过模块的输出口输送给第二模块,依次传递数据到最后一块模块后完成显示功能。

在STM8S的硬件层上引出的是标准的SPI口,如果使用标准SPI口进行通讯,用户也可使用非级联方式实现独立片选或者SPI链的形式进行通讯。

由于SPI通讯由内部单片机硬件实现,在通讯方式上了无新意,所以本制作最后确定的软件层上未使用SPI接口规范,而是使用了一个HV5812数据兼容的模拟通讯层方案,也就是使用STM8S的IO口模拟HV5812驱动芯片的时序,说直白一些,就是使用单片机完成了一个串转并芯片的逻辑功能。

之所以使用软件模拟串转并芯片功能,而未直接使用SPI的原因是从实用性上考虑的,软件模拟串转并芯片的缺点是数据通讯速度比较慢,但是可以实现与HV5812直接级联,也就意味着我们这里制作的这个NIXIE模块不仅可以实现同类型模块之间的通讯,也可以直接与先前制作的基于HV5812的VFD模块通讯,兼容性比较好,而且数据格式简单明了,便于应用者理解,驱动代码只需要在先前ARDUINO驱动程序的基础上稍做修改即可。由于先前制作的VFD模块与本制作的NIXIE模块都由板上电路完成了LED与NIXIE管的灰度驱动,所以实际需要的驱动数据的刷新频率并不会很高,实测,ARDUINO驱动模拟串转并端口,可以做到1秒时间内刷新50次以上的显示数据,已经完全满足了实际应用需要。

通讯逻辑确定下来后,即可确定通讯数据,每个模块的通讯数据由LED显示数据与NIXIE显示数据顺序组成,其中前3个字节为8位的RGB灰度显示数据,后根的6个字节为12个高压显示笔段的对应数据,每个数据为4位,分别由一个字节中的高4位与低4位顺序组成,代表各NIXIE显示段的16级灰度值,数据传输完成后,在锁存脚上增加一个高电平脉冲即可将数据锁存入模块并立即显示出来。数据层结构与通讯电平逻辑是非常简单的,具体情况参考相关ARDUINO原代码。

|

数据 |

RED |

GREEN |

BLUE |

N1+N2 |

N3+N4 |

N5+N6 |

N7+N8 |

N9++N10 |

N11+N12 |

|

位长 |

8-bit |

8-bit |

8-bit |

4bits+4bits |

4bits+4bits |

4bits+4bits |

4bits+4bits |

4bits+4bits |

4bits+4bits |

表:显示数据参数表(发送顺序为高位在前)

NIXIE管的检测与修复

由于大部分NIXIE管的生产年限都是上世纪60年代到80年代之间,很多管子都已经生产了30年以上了,尤其是国产管,由于国内当时的技术条件限制,加上NIXIE管的工作寿命本来就比较低,国产NIXIE管的设计寿命只有1000小时左右,所以在制作时应该尽可能选择全新的管子,以确保显示质量与显示寿命。正常的QS30-1管子通电后应确保显示完整、清晰,均匀,除点亮的电极外,其余电极不应有发光现象。考虑到读者通过一些P2P采购渠道购买到的不一定是全新的管子,尤其是QS30-1硬管脚结构,旧的管子可以直接从管座上拔起,很容易并被商家充新销售,很难仅通过外观区分完好程度,所以导致电子爱好者现在通过市场采购到的很多国产NIXIE管都存在显示上的问题。最主要的问题表现在数字显示不完全,只能够显示局部,显示时辉光效果不均匀等,在使用前需要对管子先进行“修复”操作。

判断是否为新管子的简单方法是看显示面的阳极网罩是否有烧黑的痕迹,通常情况下的新管子前网罩折光看会有一层均匀的金属光泽,管子使用过程中的出现的老化现象主要表现在电极蒸散导致的管壳发黑,影响显示效果,使用过一段时间后的管子有明显的黑化痕迹,尤其网罩中心更加明显,视网罩黑化的程度可大致判断使用时间。

一般情况下,对于管子屏面严重发黑,上电后内部仅管脚区亮或者数字严重显示不全的管子可做放弃处理,而对于那些仅个别数字的局部无法完全点亮,而管子状态依旧较好的管子可进行修复处理。NIXIE管产生显示不全的主要原因是“阴极中毒”(cathode poisoning),修复的原理主要是使用高压驱动确保其尽量点两,然后利用增加工作电流的方式使金属表面发热后“活化”,经过“活化”处理过的笔段在降低到正常工作电压与电流后依旧可以确保完全显示。本质上所谓的“活化”过程的原理就是通过对管子显示阴极施加超过正常工作条件的电流,使其发热并维持一段时间,使其表面影响显示的局部的化合物层逐渐蒸发掉。

对于一些管子因生产质量因素或因保存时间过长等出现显示笔段显示短缺现象,可使用提高驱动电压的简单方法进行再次激活,这个方法的基本原理是从管子的额定工作电压开始在确保限流的前提下逐渐提高驱动电压,直接至管子笔端显示完整,并保持一定的时长(从几小时到几十小时不等),然后降低到额定工作电压看其是否能够正常显示。视管子的工作状态可再次进行以上操作步骤。对于电压提高到一定程度也无法完整显示的笔段,可考虑保持高的驱动电压,并且维持几小时时间,直至其能够完整显示即可。

业余条件下针对NIXIE管的简易修复方法也就是提高显示电压与工作电流并保持一定的时间,利用高电流使字符显示恢复正常。由于NIXIE管本身具有稳压特性,修复过程中提高电压的目的主要是尽量使显示不全的笔段尽量点亮,在确定修复电压后,可减小限流电阻,使其显示笔段表面发热。根据实际管子老化程度的不同,电压升高的程度与限流电阻可酌情增减,加电持续的时长也可以视实际需要灵活调整。

如果所需要修复的管子数量较多,可考虑制作一个专用的修复器,修复器电路网上即可搜索到,实际常见的修复电路就是一个输出电压可调的DCDC电源,通过串联不同的限流电阻完成修复工作。具体修复操作步骤为:活化电压从170V起缓慢升高,直至管内笔画显示完整,亮度显示均匀为止。然后降低电压到170V正常工作,看此管子能否依旧保持正常显示状态。大部分内部结构完好的管子在电压升高到250V~300V之间时,基本都可以完整显示(记得要在高压输出与NIXIE管之间串联一个50K~80K左右的限流电阻,防止损坏管子)。同一管子的不同数字段可能需要施加不同的活化电压,所以活化时建议逐字进行活化。即对于存在多个数字显示缺失的管子,分别对不同的数字段单独进行活化。经过活化操作的管子可在一定时间内恢复正常显示。

在活化过程中,可在管子加电的两端连接上万用表测量电压,正常工作的字段两端的电压基本稳定在150V左右,缺笔画或者存在其他显示问题的字段两端电压明显偏小,一般缺半字的笔段电压在130V左右,这一特点可以做为字段是否存在问题的一个可量化测量标准。

如果经短时高压活化依旧无法正常显示的管子,建议施加更高的电压并且维持更长的时间。实际操作时可直接使用高电压,在最高电压位置还是无法完全显示的笔段,可保持高压几个小时,再看是否能够拯救。一般经验是活化阶段电流最大不应超过5mA,电压不应超过300V为宜。实践总结的经验是3mA典型修复电流,260V电压的情况下,大部分的新管子都可以在短时间内被修复。一般的修复过程是通过增加工作电压,使笔段基本被点亮,然后维持一段时间,等笔段所有区域全部连为一体后,降低到正常工作电压,看看此时笔段是否已经正常,如果还未正常,则重复上述过程。通常视管子的具体情况,修复过程可能需要几分种到几小时不等,对于高压点亮超过24小时都无法修复的管子,可以做放弃处理。在修复过程中还要特别注意高压的掌握,电压升高后,一些不应该被点亮的部分如管子内部的管脚部分也有可能被点亮,此时应该降低电压,否则如果保持这种供电状态,最后修复完成的管子的管脚引线部分也会持续发光,甚至出现只有管脚引线发光而数字不发光的现象。

考虑到业余爱好者自制修复器比较麻烦,所以在本模块的设计中考虑到了这一应用需求,在模块上增加了一个倍流开关,可实现简单的修复工作。实际上,本模块的默认输出驱动电压可达250V,完全满足基本的修复电压需求,而在显示管所处的上板增加了一个倍流开关,可将另外一个附加的电阻并联到原限流电阻上,可实现倍增输出电流的功能,实际修复测试过程中,对于一个8字笔段只显示一半的NIXIE管,施加倍流电压,连续工作3小时后,8字笔段原不显示的部分逐渐愈合显示,维持5小时后,显示完全恢复正常,实际修复过程中可以配合外部ARDUINO的程序,实现在修复过程中,较长时间点亮待修复字段,并且间隔一定时间后轮流循环显示一轮全部字段,通常只要不是特别严重的显示问题,都可以在12小时内恢复正常,当然在修复过程中,如果发现管子不应发光的引线部分也发光了,表明电压过高,则建议立即停止修复过程。

NIXIE管毕竟是年代非常久远的显示器件,目前能够采购到的管子实际显示效果都不会太好,所以先要有心理准备。当然,也可以考虑在硬件与软件层上做一些改进,例如对于老化的NIXIE管,在正常显示过程中,使用超过正常工作电压一定程度的高压但是配合不同占空比例的脉冲进行显示,这样一方面高电压可确保管子的正常显示效果,其次使用非100%的占空显示脉冲又可以防止管子因超压工作烧毁,是一个可选的显示方案。或者通过增加限流电阻的阻值降低Nixie管的电流,以确保长时间工作的寿命。同时在显示过程中应该注意不应使单一显示笔画长时间点亮,而应在点亮一段时间后,间隔一段时间就对全字段进行依次轮流显示,以确保管子的工作状态良好,不出现长时间未点亮的笔段出现显示不全等问题。

制作总结

本制作是本人设计并实践的第一个NIXIE管作品,期间经历了多次的实验、反复的失败、改进与调试过程,最终成功完成了本制作。总体来讲,整个设计调试过程就是一个学习知识与积累经验的过程,有辛酸也有喜悦。最后希望通过此篇文章能够与广大电子爱好者交流学习,共同提高电子制作水平。同时再次提醒一下,涉及到高电压的电子制作需要特别注意安全,本制作虽然使用了全隔离方案,极大地提高了安全性,但是当手指同时接触到内部的高压两极时,依旧存在电击危险,所以整个模块完成后,一定要使用亚克力外壳保护起来,以防止出现安全问题。

(全文完)

NIXIE CLOCK DIY

NIXIE CLOCK DIY

Write a comment